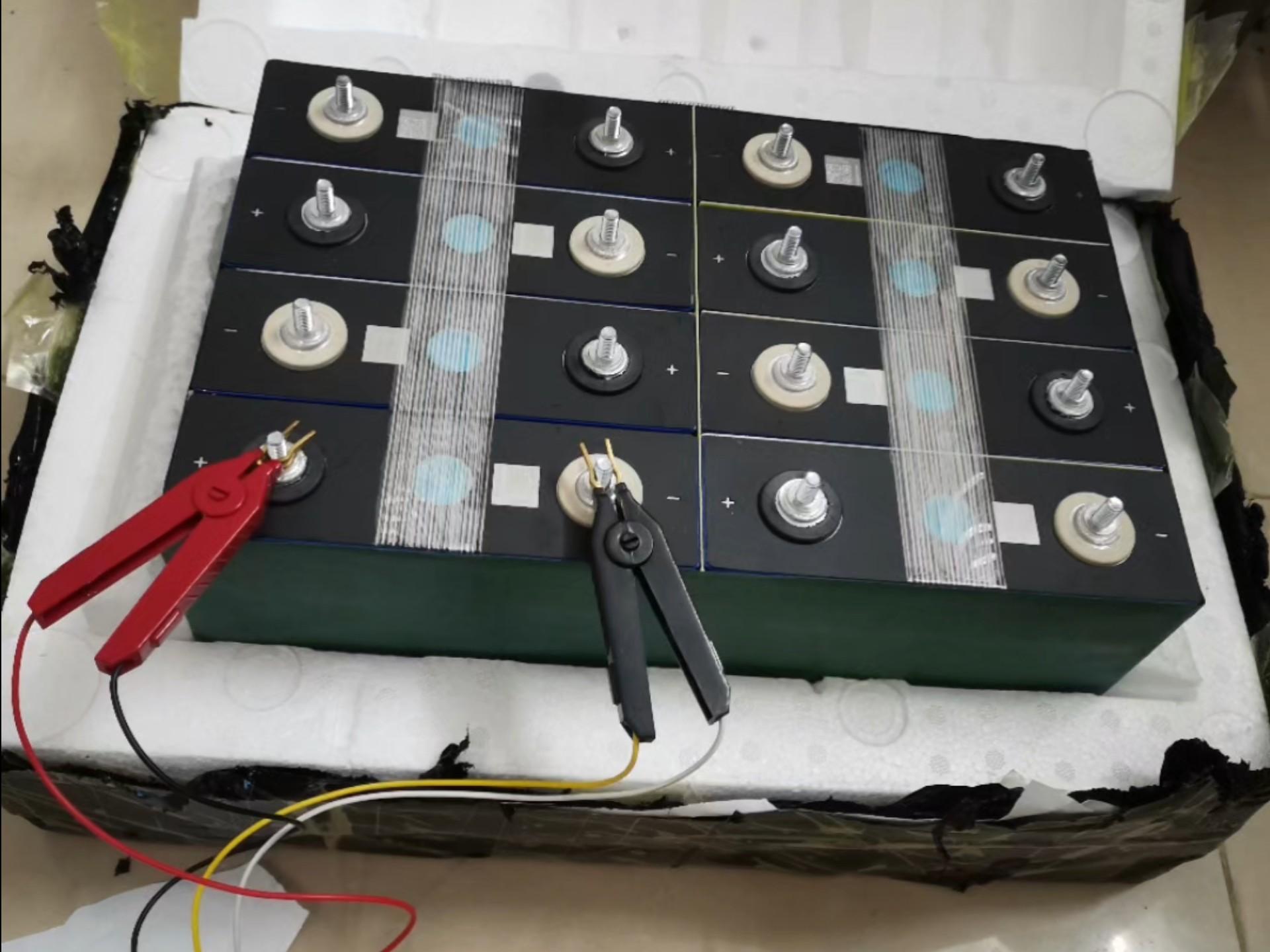

在電池系統(tǒng)設(shè)計(jì)中,磷酸鐵鋰電池(LiFePO?)因其優(yōu)異的熱穩(wěn)定性、較長的循環(huán)壽命和出色的安全性能被廣泛應(yīng)用于儲能、電動車及工業(yè)領(lǐng)域。然而,在并聯(lián)系統(tǒng)中,短路電流的控制至關(guān)重要。本文將從原理出發(fā),詳細(xì)講解磷酸鐵鋰電池并聯(lián)短路電流的計(jì)算方法、關(guān)鍵影響因素以及有效的系統(tǒng)安全防護(hù)措施。

在并聯(lián)系統(tǒng)中,每一顆磷酸鐵鋰電池共享相同電壓,輸出電流可疊加。因此并聯(lián)短路電流的大小與單體電池的最大輸出電流和電池?cái)?shù)量直接相關(guān)。

I_short = I_max × N

I_short:系統(tǒng)短路電流(單位:A)

I_max:單體電池的最大輸出電流(單位:A)

N:并聯(lián)的電池?cái)?shù)量

若單體電池的最大電流為 100A,系統(tǒng)中并聯(lián)了 4 個(gè)電池單體:

I_short = 100A × 4 = 400A

這是一個(gè)極高的電流值,必須在系統(tǒng)設(shè)計(jì)中引起足夠重視。

即使不考慮限流裝置,電池的實(shí)際短路電流受限于其內(nèi)阻,其理論值可通過歐姆定律近似估算:

I_theoretical = V_oc / R_internal

V_oc:開路電壓(通常為 3.2V/單體)

R_internal:單體電池的內(nèi)阻(如 1~5 mΩ)

多個(gè)電池并聯(lián)后,系統(tǒng)等效內(nèi)阻下降,短路電流大幅提升。

為了防止因短路引發(fā)的災(zāi)難性后果,系統(tǒng)需嚴(yán)格控制短路電流不超過如下邊界:

母線額定電流:大于并聯(lián)總電流 25% 以上

保險(xiǎn)絲/斷路器選擇:動作電流應(yīng)低于最小短路電流的 80%

母線過溫預(yù)警系統(tǒng):安裝熱敏探測器或熱保護(hù)器

| 項(xiàng)目 | 推薦配置 |

|---|---|

| 電纜選型 | ≥125% I_short 額定載流能力 |

| 熔斷器配置 | 延時(shí)型高斷路能力熔斷器 |

| 電池管理系統(tǒng)(BMS) | 具備短路檢測與電流切斷功能 |

| 熱管理系統(tǒng) | 風(fēng)冷/液冷+過熱報(bào)警 |

電池單體的一致性:內(nèi)阻、電壓差異越小,并聯(lián)越均衡。

連接結(jié)構(gòu)與材料:銅排、焊點(diǎn)電阻過大將形成局部熱點(diǎn)。

溫度變化:電阻隨溫度升高而升高,可導(dǎo)致熱失控。

老化狀態(tài):老化電池內(nèi)阻增大,輸出能力下降,導(dǎo)致負(fù)載不均。

極耳設(shè)計(jì):大電流下應(yīng)選用多極耳或激光焊工藝減少壓降。

在進(jìn)行大電流并聯(lián)設(shè)計(jì)前,建議通過如下步驟進(jìn)行短路場景仿真:

使用 SPICE 仿真工具模擬等效電路

設(shè)置接近實(shí)際工況的負(fù)載模型(含溫升模型)

驗(yàn)證系統(tǒng)在不同短路電流條件下的動態(tài)響應(yīng)時(shí)間

確認(rèn) BMS 觸發(fā)短路保護(hù)的時(shí)延 < 1ms

電池簇?cái)?shù)多達(dá)上百組并聯(lián)

推薦采用分組熔斷+母線主斷路器雙重保護(hù)

所有并聯(lián)支路應(yīng)安裝獨(dú)立的電流監(jiān)控模塊

單簇輸出電流可達(dá) 600A+

必須采用液冷銅排以控制母線溫升

BMS 應(yīng)具備 CAN 總線實(shí)時(shí)通訊報(bào)警功能

磷酸鐵鋰電池并聯(lián)短路電流是一項(xiàng)不可忽視的重要參數(shù),其合理計(jì)算與系統(tǒng)級防護(hù)措施是確保高功率應(yīng)用安全穩(wěn)定運(yùn)行的前提。通過嚴(yán)密的系統(tǒng)設(shè)計(jì)、精確的短路電流預(yù)測與先進(jìn)的保護(hù)機(jī)制,我們可以充分發(fā)揮磷酸鐵鋰電池在高性能場景中的核心優(yōu)勢。

發(fā)布時(shí)間: 2025-07-29 14:39:47 >>資訊列表

本網(wǎng)站所發(fā)布文章,均來自于互聯(lián)網(wǎng),不代表本站觀點(diǎn),如有侵權(quán),請聯(lián)系刪除