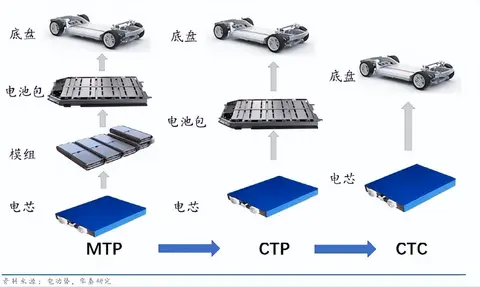

在新能源汽車持續升溫的大背景下,動力電池作為核心零部件,其結構設計直接決定整車的性能、安全性與續航能力。而在眾多結構方案中,**CTP(Cell-to-Pack)與CTC(Cell-to-Chassis)**兩種前沿技術路線,正逐步演變為影響未來產業格局的關鍵力量。本文將從多個維度對這兩種動力電池結構進行深度剖析,助您讀懂CTP與CTC的戰略價值與技術走向。

CTP,全稱Cell-to-Pack,意指“電芯直接集成至電池包”。這一結構拋棄了傳統的模組(Module)環節,通過優化排列和結構設計,將電芯以更高密度的方式裝入電池包中,實現模組級別的“消失”。

CTP結構優勢包括:

提升能量密度:省去模組結構,電池包的有效使用體積提升,單位體積可容納更多電芯,整體能量密度提高約10%-15%;

簡化制造流程:減少裝配步驟,縮短生產周期,降低制造成本;

優化散熱與安全性:通過均衡布局設計,改善熱管理效果,減少熱失控風險;

空間利用率高:更緊湊的設計,使電池包在有限空間內獲得最大容量。

當前,寧德時代、比亞迪等龍頭企業紛紛在主流車型中導入CTP技術,標志著該技術路線的成熟與應用可行性。

CTC,全稱Cell-to-Chassis,即“電芯直接集成到底盤”,是目前最具顛覆性的電池結構設計理念之一。它不再將電池包視為獨立組件,而是將電芯與整車底盤結構深度融合,實現動力系統的真正一體化。

CTC結構的核心優勢在于:

一體化設計減少結構冗余:取消電池包外殼、電池托盤等重復結構,大幅減輕整車重量;

提升整車強度與穩定性:電池成為底盤承重結構的一部分,有助于增強車輛抗扭剛度;

優化熱管理系統:通過底盤結構內嵌冷卻系統,實現高效散熱;

最大化車內空間:底盤集成電池后,車內布局更自由,為乘坐空間和行李空間釋放更多潛能。

特斯拉4680電池平臺、廣汽埃安的彈匣電池技術,均在不同程度上體現了CTC結構設計思路,標志著行業正向更深層次的一體化邁進。

| 維度 | CTP結構 | CTC結構 |

|---|---|---|

| 結構復雜度 | 中等,取消模組但保留電池包 | 高,融合底盤與電池結構 |

| 制造難度 | 較低,兼容現有產線 | 較高,對整車設計要求極高 |

| 能量密度 | 高 | 更高(因結構極簡) |

| 整車安全性 | 高 | 極高(因結構穩定性增強) |

| 空間利用率 | 優 | 最優 |

| 熱管理能力 | 良好 | 極優 |

從上表可以看出,CTP更適合當下大規模商業化應用,而CTC則代表未來深度集成趨勢。CTP可在當前平臺上快速部署,降低成本,適合主流中低端車型;CTC則更契合高性能、平臺化的整車開發理念,是中高端產品及未來整車平臺迭代的核心支撐。

CTP與CTC的競爭,不僅是技術路線之爭,更是整個動力電池生態的重構:

供應鏈重組:CTC推動電池廠與整車廠協同開發,促使電池企業參與整車底盤設計,打破原有零部件分工邊界;

制造模式變革:CTP適配現有產線,利于快速量產,而CTC則需要新的平臺設計邏輯,引導智能制造和模塊化開發;

產業鏈協同升級:圍繞CTC的技術挑戰(如熱管理、結構件加工、碰撞安全),將帶動上下游企業的技術升級與協作;

技術驅動品牌升級:掌握CTC技術的企業,將在整車性能、安全性與輕量化方面具備顯著優勢,構建技術壁壘。

隨著電動汽車技術不斷演進,CTP與CTC并非完全對立,而可能形成互補與融合的新格局:

CTP+CTC混合結構:部分車型可能采用“包內CTP,結構為CTC”的混合方案,實現性能與制造的平衡;

平臺化開發加速:以CTC為核心的整車平臺開發,將促進動力電池與整車底盤、驅動、電控系統的深度融合,催生下一代電動汽車架構;

輕量化與高能效共存:未來技術將聚焦在提升電池結構強度同時,實現超高能量密度和輕量化車身,推動電動汽車續航和安全雙提升。

在動力電池結構持續演進的浪潮中,CTP以其實用性和成本優勢搶占當前市場先機,而CTC憑借結構創新與系統集成能力被視為未來趨勢的方向標。兩者的競合,不僅推動了電池技術的躍遷,也在深刻重塑新能源汽車產業的設計哲學和制造體系。

未來,誰能在CTP與CTC之間找到最優解,誰就有望在新能源時代贏得技術與市場的雙重主導權。

發布時間: 2025-05-10 11:22:13 >>資訊列表

本網站所發布文章,均來自于互聯網,不代表本站觀點,如有侵權,請聯系刪除